項目案例

關注行業新動態、把握全局新方向

最新動態

熱門案例

托盤穿梭車:破解倉儲痛點的智能 “搬運工”

2025-11-17

所屬分類:行業動態

在倉儲物流行業高速發展的今天,傳統倉儲模式正面臨著效率低下、空間浪費、成本高企、精準度不足等多重痛點,成為制約企業發展的瓶頸。而托盤穿梭車作為智能倉儲領域的核心裝備,以其自動化、智能化的運作模式,成為破解這些痛點的 “得力干將”,重新定義了倉儲作業的效率與價值。

一、傳統倉儲的四大核心痛點

傳統倉儲依賴人工與普通叉車配合,作業過程中存在諸多難以規避的問題:其一,效率低下,人工搬運、叉車往返調度耗時久,尤其在大規模貨物出入庫場景中,作業周期長、響應慢;其二,空間利用率低,普通叉車需要較寬通道轉彎、作業,貨架間距無法進一步壓縮,倉庫上層空間難以充分利用,造成倉儲資源浪費;其三,成本高昂,人工成本逐年上漲,且人工操作易疲勞、出錯,導致貨物損耗率上升,間接增加運營成本;其四,精準度不足,人工依賴經驗判斷貨物位置、數量,易出現錯放、漏取等問題,影響后續分揀與配送流程。

這些痛點長期困擾著倉儲行業,而托盤穿梭車的出現,為解決這些問題提供了系統性方案。

二、智能 “搬運工” 的破局之道

托盤穿梭車憑借自身結構設計與智能技術賦能,精準直擊傳統倉儲痛點,實現倉儲作業的全方位升級:

(一)高效作業,破解 “慢效率” 痛點

托盤穿梭車采用自動化驅動系統,配合激光導航或軌道導航技術,無需人工駕駛,可自主接收倉儲管理系統(WMS)指令,快速穿梭于貨架巷道間。其作業速度較傳統叉車提升 50% 以上,單臺設備可實現連續存取、換層作業,大幅縮短貨物出入庫周期。尤其在批量貨物處理場景中,穿梭車可多車協同調度,避免人工操作的等待與銜接浪費,讓倉儲作業效率翻倍。

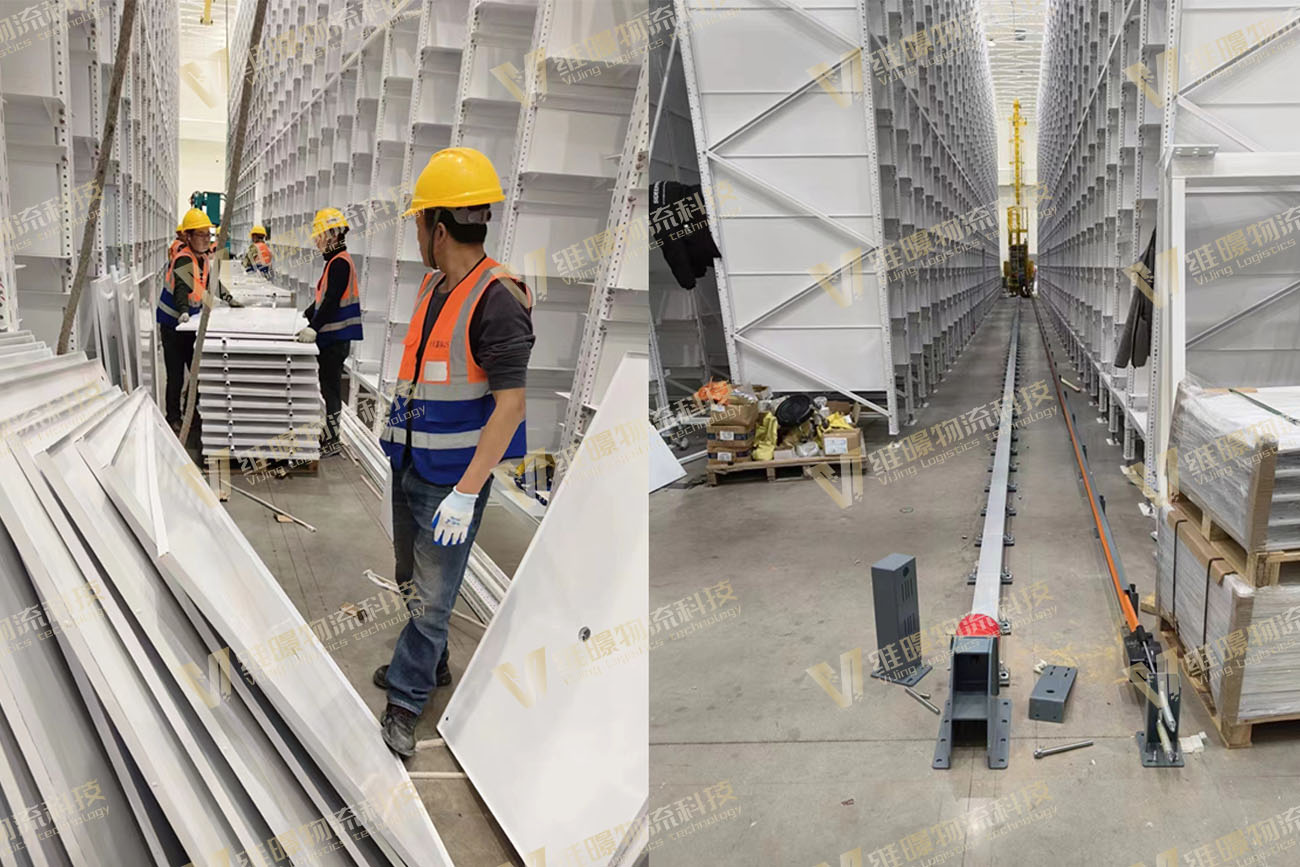

(二)空間優化,破解 “低利用率” 痛點

針對傳統倉儲通道占用空間大的問題,托盤穿梭車支持窄通道作業,貨架間距可壓縮至傳統模式的 1/2,同時貨架高度可提升至 10 米以上,倉庫容積率直接提升 30%-50%。它無需預留叉車轉彎空間,能充分利用倉庫縱向與橫向空間,讓有限的倉儲面積容納更多貨物,有效解決 “空間不夠用” 的行業難題。

(三)降本增效,破解 “高成本” 痛點

一方面,托盤穿梭車可替代 80% 以上的人工搬運工作,大幅減少一線操作人員數量,降低人力成本支出;另一方面,設備采用智能控制系統,作業過程穩定可靠,貨物損耗率可控制在 0.1% 以下,遠低于人工操作的損耗水平。此外,設備能耗低、維護成本可控,長期使用可顯著降低企業倉儲運營總成本。

(四)精準可控,破解 “低精準度” 痛點

托盤穿梭車集成高精度定位技術與無線通信模塊,定位精度可達 ±5mm,能精準識別貨物位置、數量及規格,嚴格按照系統指令完成存取作業,避免人工操作的錯漏問題。同時,設備作業數據可實時同步至 WMS 系統,實現貨物全程可追溯、可監控,讓倉儲管理更透明、更可控,為企業后續生產、配送決策提供精準數據支撐。

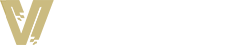

三、多場景適配,痛點破解無死角

無論是電商行業的海量訂單處理、制造業的原材料與成品周轉,還是冷鏈行業的低溫環境作業、醫藥行業的合規化存儲,托盤穿梭車都能憑借其柔性適配能力,針對性破解不同場景的倉儲痛點。例如,在電商大促期間,它可應對訂單暴增帶來的高效分揀需求;在冷鏈倉庫中,其低溫適配設計能保障貨物在 - 25℃環境下穩定運行;在制造業車間,它可銜接生產線與倉庫,實現物料精準配送,真正做到 “場景不同,痛點全解”。

智能 “搬運工” 引領倉儲變革

托盤穿梭車以 “高效、省空間、降成本、高精度” 的核心優勢,精準破解了傳統倉儲的四大核心痛點,成為企業提升倉儲競爭力的關鍵裝備。隨著物聯網、人工智能技術的持續融合,這款智能 “搬運工” 將實現更智能的調度、更廣泛的場景適配,推動倉儲行業從 “傳統人工” 向 “智能高效” 轉型,為企業創造更大的倉儲價值。對于面臨倉儲困境的企業而言,引入托盤穿梭車,無疑是破解痛點、實現倉儲升級的明智之選。

蘇公網安備32011502012904 | | 技術支持:網站建設

蘇公網安備32011502012904 | | 技術支持:網站建設